私たちのダイカスト技術

-

01

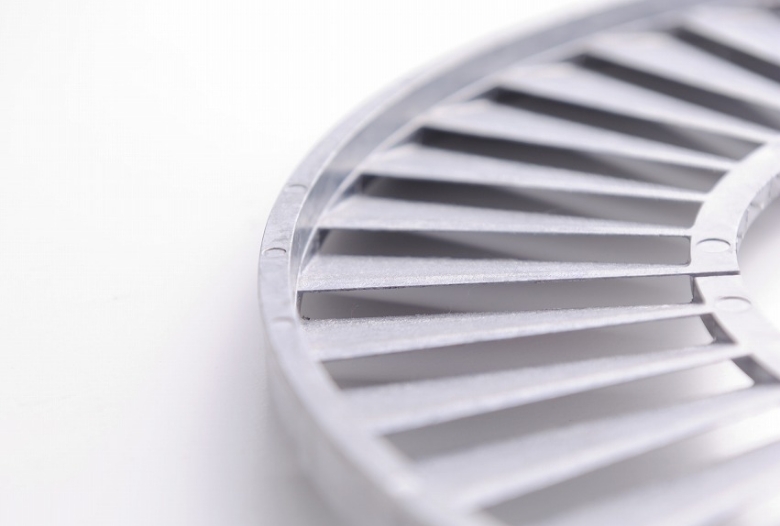

最大2.24mm ⇒ 0.3mmの薄肉化を実現する

ダイカストの薄肉技術

- 国内二輪メーカー全4社との取引実績

- 鋳抜きピンの最適配置による厚肉箇所の軽減

- 金型方案検討~鋳造~機械加工~検査まで社内一貫対応

- スポークデポ処理による加工しやすさ向上

薄型化や軽量化が推進される中で、当社が得意とするダイカスト技術は金属材料を溶融して金型に流し込み圧入する加工方法であるため、アルミの切削加工と比較して、低コストで製造することが可能です。

超薄肉ダイカスト専門ページはこちら

また金型を精度高く製造することで加工品の精度を高めることができ、薄肉化で危惧される剛性の点も保証することが可能です。

軽量・薄肉ダイカスト 開発センターを運営する帝産大鐘ダイカスト工業株式会社では、主に二輪車の機能系(重要保安部品)のハブやブレーキパネル、外観カバー系部品を中心に500万台以上の納入してまいりました。

薄肉ダイカストで生じる湯廻り不良、湯境、湯じわといった鋳造欠陥に対して、創業より培ってきた鋳造に関する知識や経験・実績をもとにした分析力、そして正しい対処法を導き出す高い技術力を基盤に、積極的に鋳造方案・湯口方案の最適化提案をしております。

他社では難しい肉厚の製品がございましたら、豊富な実績を持つ当社にご相談ください。 -

02

部品の強度と耐久性向上・組立工数の削減を実現する

ダイカストのインサート成形

- 金属部品と一体化させることで軽量化かつ高強度

- 正確な取り付け位置で組立工数を削減

- ネジ穴加工の削減でコスト削減+納期短縮

- 試作品、小ロットからの生産が可能

アルミダイカストは軽量化を実現できる一方で、アルミの柔らかい性質から強度面に懸念点があります。そこで強度面を克服するために、あらかじめセットした金属部品にアルミを流し込み、一体型の製品として製造を行うダイカストインサート成形法があります。この技術により、部品の強度面及び耐久性が飛躍的に向上します。また金属部品を取り付けるためのネジ穴を加工する必要がなく、取り付け位置も正確ですので組立時の調整工数も削減することができます。軽量・薄肉ダイカスト開発センターを運営する帝産大鐘ダイカスト工業では、薄肉ダイカストだけではなく、インサート部品の製造も得意としております。従来の金属製部品からインサート部品に変更してみたいお客様には、まずは試作品もお作りできますので、ぜひご相談ください。

アルミダイカスト製品のインサート鋳造はこちら -

03

最適材料との複合化・一体化で耐食性や耐衝撃性の向上

- 材料特性の最適な材料との接合で、強度+導電性の向上

- マグネシウム合金を接合で、更なる軽量化を実現

- 加工性の良い材質選定でコストダウン対応可

- 試作品、小ロットからの生産が可能

アルミダイカストは部品の軽量化が実現できる一方、耐食性や摩耗性が低い傾向があります。そこで、異種合金接合技術を活用することで、新たな材料の特性を活かすことができ、より高性能な製品を作ることができます。例えば、アルミニウム合金に銅合金やマグネシウム合金を接合することで、耐食性や強度が向上することがあります。軽量・薄肉ダイカスト開発センターを運営する帝産大鐘ダイカスト工業では、薄肉ダイカストだけでなく、異種金属接合も得意としています。過去の実績として、AI-Mg系やAI-Si-Cu系の合金を用いて、自動車キャブレターや農機具アームなどを製作してきました。試作品の製作も可能ですので、お気軽にご相談ください。

鋳込み部品の対応素材はこちら -

04

寸法精度の厳しい製品への対応

- 最薄0.3mmまで薄肉化が可能

- 素材寸法公差±0.05mmを実現する製造ノウハウ

- 500万台以上の二輪自動車部品の納品実績に基づく設計提案力

- 高精度の品質を保証する三次元測定機を保有

ダイカストは、寸法精度の高い加工技術です。金型が金属一体化構造であるため、面に隙間ができにくく、金型通りの製品製造が可能です。さらに、複数の工程を経ずに金型成形ができるため、短期間かつ安定した精度で製作することができます。帝産大鐘ダイカスト工業は、軽量・薄肉ダイカスト開発センターを運営し、お客様が求める製品の仕様・用途を実現するため、厳しい寸法公差にも対応しております。当社の実績としては、素材寸法公差±0.05mm、薄肉0.3mmがございます。また、当社はダイカストからバリ取り、機械加工、圧漏れ検査まで社内一貫体制を構築しており、高精度成形を実現するための設計提案や鋳造方法の提案などにも、豊富なノウハウを有しております。

設計提案事例はこちら -

05

創業より培ってきた意匠部品成型ノウハウを活かし、

お客様の要求品質をクリアに

- 自動車部品や二輪車部品をはじめとする外観部品の製造実績多数

- 光沢出し・艶出しといった各種表面処理にも対応

- バリ取り工程の内製化で安心の品質保証

- 三次元測定機をを用いて最終評価・検査

軽量・薄肉ダイカスト開発センターを運営する帝産大鐘ダイカスト工業は、自動車部品や二輪車部品をはじめ、船外機部品など、1000万台以上の外観部品を数多く生産しており、お客様から高い評価を頂いています。外観部品は意匠性も重要ですが、取り付ける位置によっては指で触る部分もありますので、美しさと手触りの滑らかさがポイントとなります。当社では製品の損傷による傷を抑えるために、パレットに製品を載せる時に式紙を敷いて製品が干渉させないことや鋳造方案・湯口方案を最適化するといった様々な対策を行っております。また表面処理においても協力企業にて対応することも可能ですので、お気軽にご連絡ください。

-

06

独立した品質管理部門の設置で

お客様に確かな品質と信頼をご提供

- 空調管理の整った精密測定室を完備

- カールツワイス社製の全自動三次元測定機を保有

- 品質管理に関わるデータや情報を常に社内共有

- 水没式圧検機による圧漏れ検査の徹底

お客様に製品をお届けする上で最も重要なことは品質と信頼性です。決められた納期で求められる品質を担保した状態で製品を提供することが、お客様と継続的に取引出来る信頼性の形成に直結します。帝産大鐘ダイカスト工業は、軽量・薄肉ダイカスト開発センターを運営しており、製品の品質に直結する「3S(整理・整頓・清掃)と4M(人への教育・設備メンテナンス・製造プロセス管理・材料調達)に基づく品質管理」を徹底しています。さらに、どんなに厳密な管理体制を取っていても、機械の不具合やヒューマンエラーなどが原因で不適合品が発生してしまうことがあるため、日々の改善にも注力して取り組んでいます。このような品質における考え方で、お客様の求める製品を確実に納品します。

品質管理についてはこちら