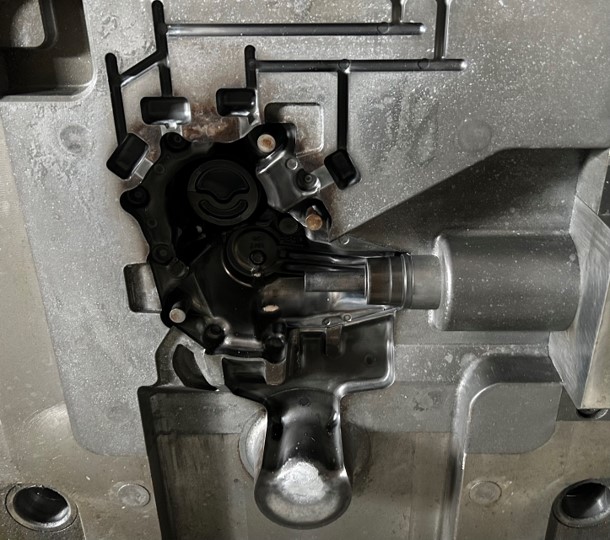

ダイカスト鋳造は、複雑な形状の金属部品を短時間で大量に生産できる優れた技術ですが、その品質と生産効率は、溶解した金属(溶湯)の温度、すなわち鋳造温度の設定に大きく左右されます。不適切な鋳造温度は、湯回り不良、鋳巣、引け巣、割れなどの鋳造欠陥を引き起こし、製品の強度や外観品質を損なうだけでなく、金型寿命の短縮や生産性の低下にも繋がります。本稿では、ダイカスト鋳造における適正な鋳造温度設定の重要性を解説し、その決定要因、設定方法、そして最新の動向について専門的な観点から深く掘り下げていきます。

鋳造温度がダイカスト品質に与える影響

鋳造温度は、溶湯の流動性、凝固収縮、ガス溶解度など、様々な物理的特性に影響を与え、それが最終的な鋳造品の品質に直接的に反映されます。

湯回り性

鋳造温度が高いほど、溶湯の粘度が低下し、流動性が向上します。これにより、複雑な形状や薄肉の製品においても、溶湯が金型の隅々までスムーズに行き渡り、湯回り不良の発生を抑制することができます。しかし、過度に高い鋳造温度は、溶湯と金型との反応を促進し、金型寿命を短縮させる可能性があります。

凝固収縮

溶湯は凝固する際に体積が収縮します。鋳造温度が高いほど、凝固時の温度差が大きくなり、収縮量も増大する傾向があります。これは、引け巣や寸法不良の原因となる可能性があります。適切な鋳造温度は、凝固収縮を最小限に抑え、緻密で精度の高い鋳造品を得るために重要です。

ガス溶解度

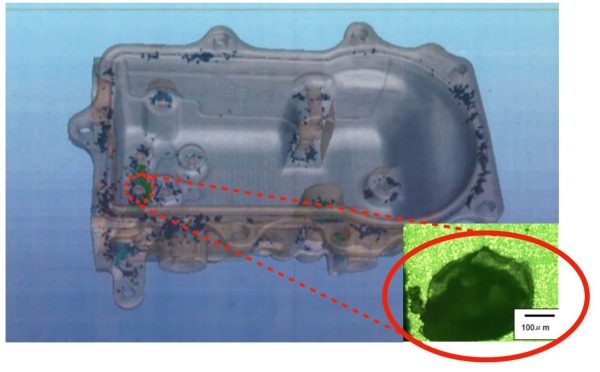

溶湯は、高温になるほどガスを溶解しやすくなります。凝固時に溶解していたガスが放出されると、鋳巣の原因となります。適切な鋳造温度管理は、溶湯への過剰なガス溶解を抑制し、鋳巣の発生を低減する効果があります。

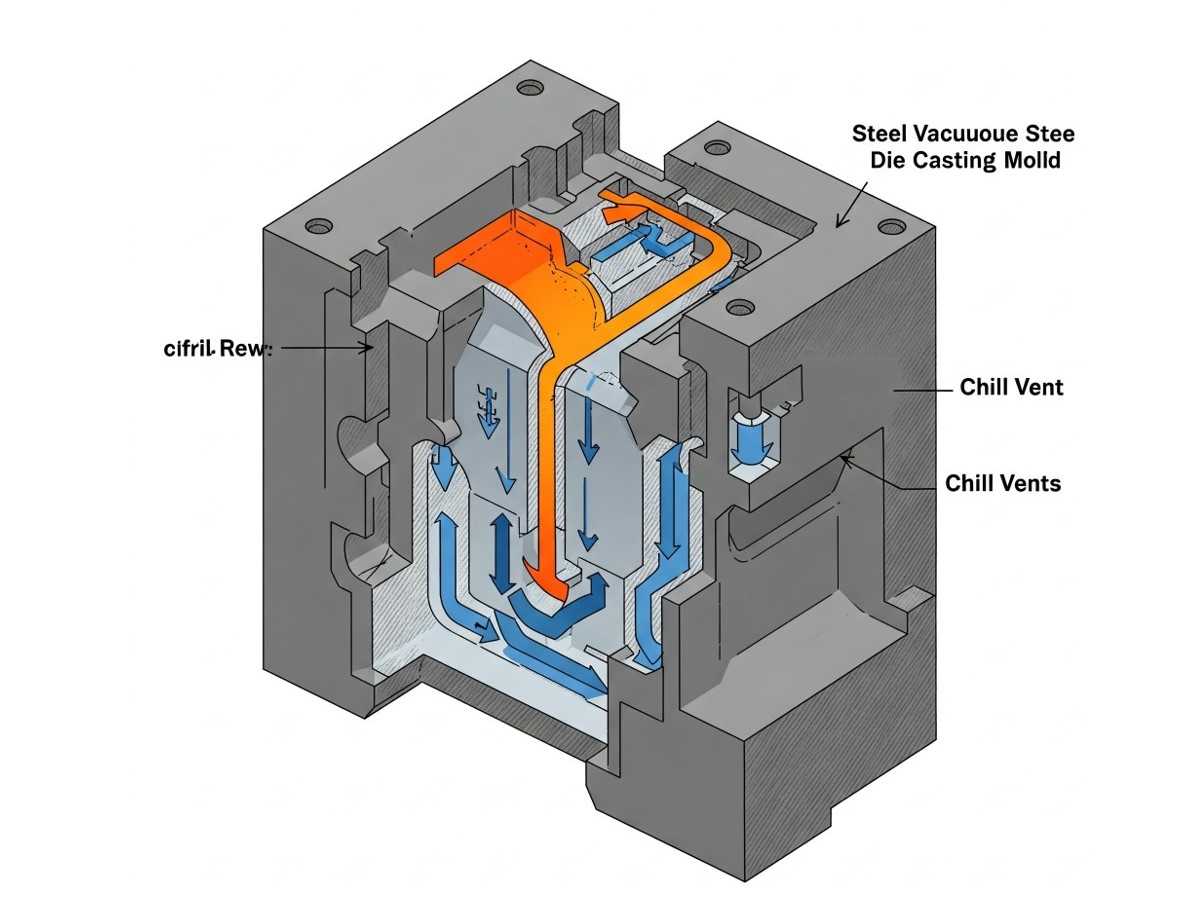

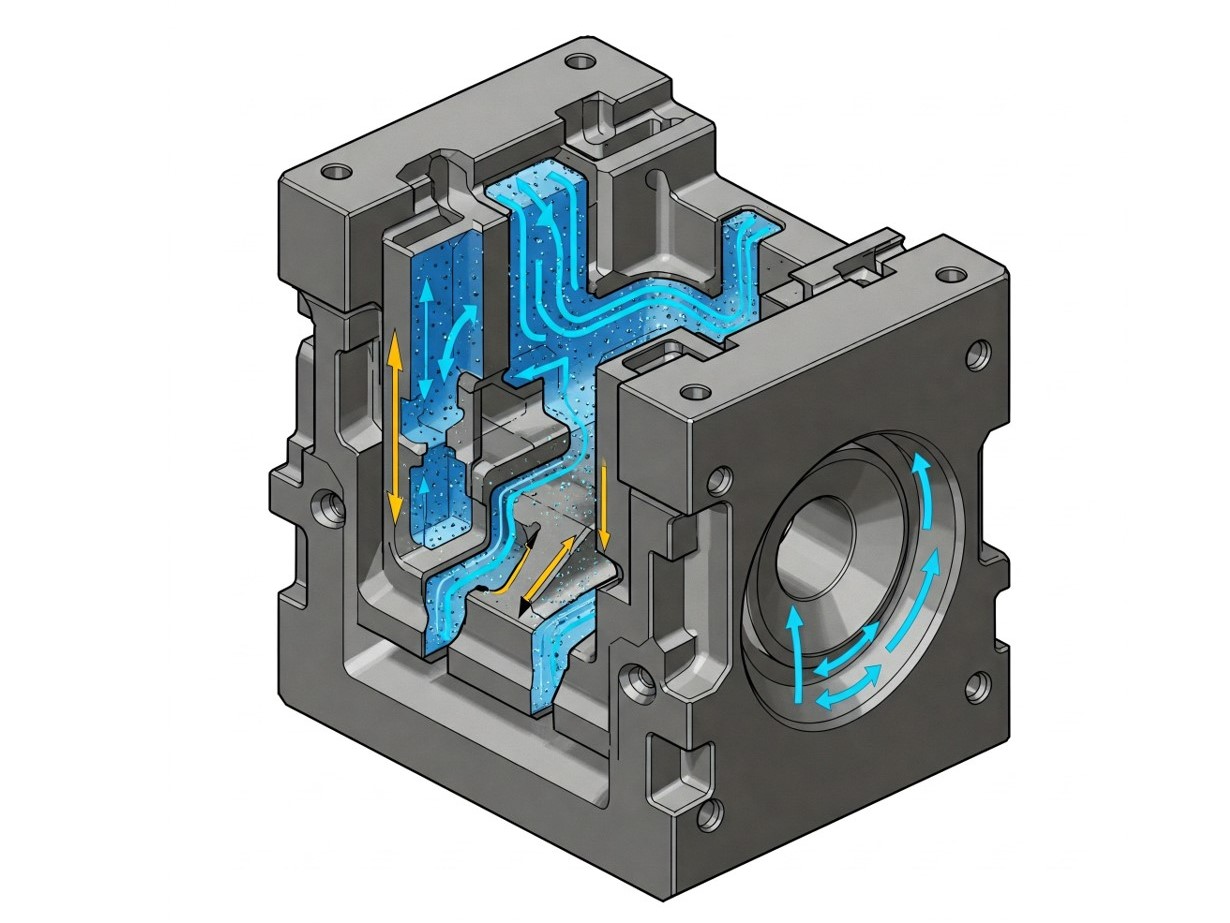

金型への熱負荷

高すぎる鋳造温度は、金型に過大な熱負荷を与え、熱疲労によるヒートクラックの発生を早め、金型寿命を著しく短縮させる可能性があります。また、サイクルタイムの長期化にも繋がります。

適正鋳造温度を決定する主要因

適正な鋳造温度は、様々な要因を総合的に考慮して決定する必要があります。主な決定要因としては以下のものが挙げられます。

合金の種類

ダイカストで用いられるアルミニウム合金、亜鉛合金、マグネシウム合金などは、それぞれ融点や流動特性が異なります。融点の高い合金ほど、高い鋳造温度が必要となる傾向があります。また、合金の組成によっても最適な鋳造温度範囲は変動します。例えば、Si含有量の多いAl-Si系合金は、流動性が高いため比較的低い鋳造温度での成形が可能です。

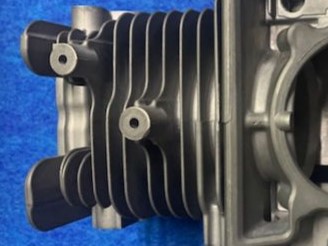

製品形状と肉厚

製品の形状が複雑であったり、肉厚が薄い場合は、溶湯が凝固する前に金型全体に行き渡らせるために、比較的高い鋳造温度が必要となります。逆に、単純な形状で肉厚のある製品であれば、低い鋳造温度でも十分に成形可能です。

金型温度

金型温度が低い場合、溶湯は金型に接触した瞬間に急冷され、湯回り不良を引き起こしやすくなります。そのため、金型温度に合わせて鋳造温度を調整する必要があります。一般的に、金型温度が高いほど、鋳造温度を低く設定することが可能です。

射出速度と圧力

射出速度が遅い場合や射出圧力が低い場合は、溶湯が金型内に充填される時間が長くなり、凝固が進行しやすいため、比較的高い鋳造温度が必要となります。

離型剤の種類と塗布量

離型剤の種類や塗布量も、溶湯の流動性や凝固に影響を与える可能性があります。適切な離型剤の選定と塗布量の管理も、適正な鋳造温度設定と合わせて重要となります。